Un estudiante de la Universidad Politécnica de Cartagena (UPCT), situada en la comunidad autónoma de Murcia (España), desarrolló una metodología para fabricar prótesis de bajo costo y personalizadas utilizando los sistemas de impresión 3D, lo que facilitará el acceso a ese tipo de dispositivos.

Según consigna Imprimalia3D, el nuevo sistema fue desarrollado por Vicente Muñoz, estudiante de Ingeniería Industrial y voluntario de la Fundación Rafa Puede, que trabaja con niños que sufren discapacidades físicas.

Según Muñoz, actualmente las prótesis para niños no están tan desarrolladas como las de los adultos, se limitan a hacer movimientos básicos como el de la pinza y son muy pesadas y muy caras, además de necesitar continuos ajustes y revisiones.

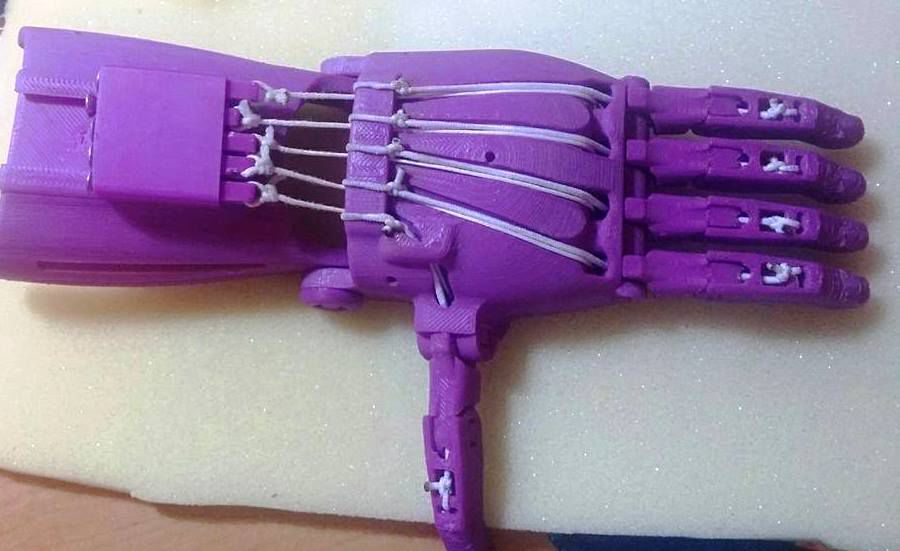

Con su metodología, esos niños pueden tener acceso a una prótesis sencilla y económica, adaptada a cada caso concreto y totalmente funcional permitiendo los movimientos de agarre y de pinza.

Dicha metodología permite la selección del modelo adecuado a cada usuario según las capacidades existentes y la funcionalidad buscada. "Así se facilita el acceso a estos dispositivos de forma que sea posible la adaptación de varios modelos, a un costo muy reducido", explica el director del TFG, Joaquín Roca González. "Por ejemplo, es posible diseñar, adaptar y fabricar prótesis para las distintas actividades de la vida diaria, desde ir al colegio, a practicar deporte, pasando por las labores de higiene personal", detalla.

Este proyecto surgió de un caso práctico, Rafa, de 7 años, que da nombre a la fundación y que sufre una amputación congénita de ambas manos.

La prótesis que utiliza actualmente tiene un precio de unos 20 mil euros, y cada tres meses es necesario invertir unos 2.000 euros más en ajustes, mientras que la prótesis ideada por Muñoz tendría un costo de entre 300 y 400 euros.

"Se pueden abaratar tanto los costos gracias a la producción con impresoras 3D de todos los componentes de la prótesis, ya que los materiales que se utilizan para la impresión son muy económicos", ha destacado.

El joven ha fabricado ya prototipos de prótesis mioléctricas, es decir, que cuentan con sensores para activar el movimiento con impulsos cerebrales, y otras de activación por fuerza propia, es decir, desde la articulación.

Según el director de esta investigación, el profesor de Tecnología Electrónica de la UPCT Joaquín Roca, estas prótesis personalizadas y "low cost" son muy adecuadas para usos alternativos de las prótesis convencionales, por ejemplo, para que los niños puedan hacer deporte, jugar al fútbol o ir a la playa sin miedo a poder dañar un dispositivo muy costoso.

Rafael Moreno, presidente de la Fundación Rafa Puede y padre del niño que inspiró este proyecto ha señalado que esta iniciativa supone una importante ventaja no solo en los costos o en la personalización de la prótesis, sino también en la rapidez con la que puede estar lista: Mientras que la prótesis convencional de su hijo necesita en torno a un mes para ser ajustada, esta podría estar impresa y lista en un día.

"Fue una suerte encontrar a Vicente para que aportara sus conocimientos técnicos al proyecto", dijo Rafael Moreno, presidente de RafaPuede. "Un niño crece por días y gracias a la impresión 3D tenemos la posibilidad de adaptar las prótesis a bajo costo o personalizarlas. Rafa quiere que le hagamos unas de Iron Man", indicó antes de puntualizar que el objetivo del proyecto "no es exclusivo para Rafa, queremos que se puedan beneficiar el máximo de niños".

En su trabajo, el alumno ha hecho uso de avanzadas técnicas de reconstrucción de modelos en 3D a través de fotogrametría digital, el diseño y control de actuadores robóticos y la impresión 3D con materiales avanzados.

"A día de hoy existe una gran comunidad de diseñadores, técnicos y especialistas clínicos que han puesto sus esfuerzos en la aplicación de estas técnicas al desarrollo de prótesis a medida. Con ello se busca lograr una reducción en el costo para el usuario y ofrecer dispositivos diseñados a medida capaces de ofrecer un gran nivel de adaptación al usuario y la máxima funcionalidad", comenta el profesor Roca González.

Muñoz ha desarrollado una metodología completa, casi una guía, sobre los pasos a seguir para fabricar este tipo de dispositivos y ha confiado en que lo que ahora surge como una alternativa se convierta en el futuro en el modelo habitual y en que las empresas del sector se interesen por esta iniciativa.

Acerca de los comentarios

Hemos reformulado nuestra manera de mostrar comentarios, agregando tecnología de forma de que cada lector pueda decidir qué comentarios se le mostrarán en base a la valoración que tengan estos por parte de la comunidad. AMPLIAREsto es para poder mejorar el intercambio entre los usuarios y que sea un lugar que respete las normas de convivencia.

A su vez, habilitamos la casilla [email protected], para que los lectores puedan reportar comentarios que consideren fuera de lugar y que rompan las normas de convivencia.

Si querés leerlo hacé clic aquí[+]